Termometr rezystancyjny pt100:

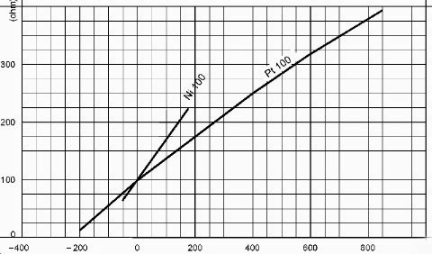

Pt100 to zależny od temperatury termometr oporowy, którego wartość rośnie wraz ze wzrostem temperatury. Nazywa się to dodatnim współczynnikiem temperaturowym. Nazwa Pt100 pochodzi od użytego materiału platyny (Pt) i wartości rezystancji 100 Ω w temperaturze 0°C. Zasada działania metalowych termometrów oporowych, zwykle nazywanych termorezystorami, opiera się na zmianie oporu elektrycznego metalu wraz ze zmianami temperatury otoczenia.

Platyna i nikiel są najczęściej stosowane w sektorze przemysłowym, a ich wysoka rezystywność i stabilność umożliwiają produkcję termopar, które są wysoce powtarzalne, mają niewielkie rozmiary i doskonałe właściwości dynamiczne.

Pomiary temperatury wykonywane za pomocą termorezystorów są znacznie dokładniejsze i bardziej niezawodne niż te wykonywane za pomocą innych typów czujników, takich jak termopary.

Zwykle termometry rezystancyjne są identyfikowane za pomocą kodu materiału, z którego są wykonane (platyna = Pt, nikiel = Ni itp.), a następnie ich nominalnej rezystancji w temperaturze 0°C.

Pt100 to cienkowarstwowy czujnik składający się z prostokątnego ceramicznego podłoża, na które naniesiona jest platyna w formie meandrycznej. Dwa końce rezystora są wyposażone w przewody, a cały czujnik jest pokryty szklaną powłoką ochronną. Wada: Elementy cienkowarstwowe, takie jak Pt100, są wrażliwe na wstrząsy ze względu na szklaną warstwę ochronną. Elementy cienkowarstwowe są używane do pomiarów temperatury do 400°C.

Czujniki ceramiczne z drutem składają się z ceramicznej podstawy, na którą nakładany jest drut platynowy. Druga zewnętrzna ceramiczna warstwa ochronna sprawia, że czujnik jest bezpieczny mechanicznie i odporny chemicznie. Dzięki takiej konstrukcji czujniki ceramiczne mogą być stosowane w zakresie pomiarowym od -200 do 600°C. Jednak nawet ceramiczna podstawa ma swoje słabe strony w przypadku wibracji. Czujniki drutowe z ceramiczną podstawą są stosowane wszędzie tam, gdzie trzeba mierzyć wyższe temperatury, ponieważ mogą być używane do 600°C.

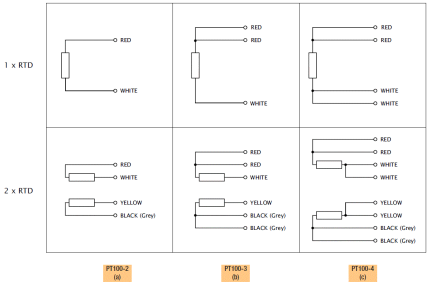

Istnieje kilka metod podłączania termometrów rezystancyjnych do urządzeń pomiarowych. Wybór jednej metody zależy głównie od wymaganej precyzji pomiaru.

Techniki podłączania termometrów oporowych:

A) 2-przewodowy

B) 3-przewodowy

C) 4-przewodowy

Połączenie 2-przewodowe

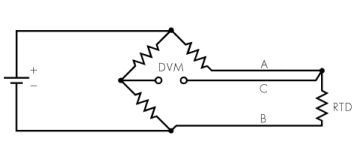

Połączenie 2-przewodowe

Technika dwuprzewodowa jest najmniej dokładna i jest stosowana tylko w przypadkach, gdy połączenie termorezystora jest wykonywane za pomocą krótkich przewodów o niskiej rezystancji. Podczas testowania równoważnego obwodu elektrycznego można zauważyć, że zmierzona rezystancja elektryczna jest sumą rezystancji elementu czułego (a zatem zależy od mierzonej temperatury) i rezystancji przewodów użytych do połączenia. Błąd wprowadzany w tego typu pomiarach nie jest stały: zależy od temperatury.

Połączenie 3-przewodowe

Połączenie 3-przewodowe

Dzięki dobrej dokładności, jaką można uzyskać przy pomiarach, technika trójprzewodowa jest najczęściej stosowana w sektorze przemysłowym. W tej technice pomiarowej eliminowane są błędy spowodowane rezystancją przewodów używanych do podłączenia termistora; na wyjściu mostka pomiarowego obecne napięcie zależy całkowicie od zmian rezystancji termometru rezystancyjnego, a zatem wyłącznie od temperatury.

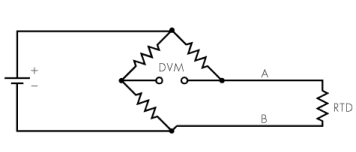

Połączenie 4-przewodowe

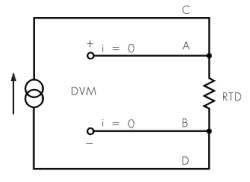

Połączenie 4-przewodowe

Technika czteroprzewodowego woltomierza-amperomierza oferuje najwyższą precyzję; jest rzadko stosowana w sektorze przemysłowym i prawie wyłącznie w środowiskach laboratoryjnych. W równoważnym obwodzie elektrycznym można zauważyć, że zmierzone napięcie zależy wyłącznie od rezystancji termopary; precyzja pomiaru zależy wyłącznie od stabilności prądu pomiarowego i dokładności pomiaru napięcia na termoparze.

Termopary:

Zastosowanie przy wysokich obciążeniach wibracyjnych i wyższych zakresach temperatur od 400°C.

Termopara składa się z dwóch różnych materiałów elektroprzewodzących o różnych pozycjach w łańcuchu termoelektrycznym. Gdy są one połączone w jednym punkcie i punkt ten ma inną temperaturę niż punkt połączenia, generowane jest napięcie zależne od różnicy temperatur.

Wniosek: Chociaż termopary są lepszym wyborem w przypadku wibracji, to jednak Pt100 mają wyższą dokładność bezwzględną, a stabilność długoterminowa jest również lepsza.

Główne przyczyny błędów w pomiarach termorezystorów:

Pomiar temperatury za pomocą termorezystorów jest dość prosty w porównaniu do innych typów czujników, ale należy podjąć pewne kroki w celu skorygowania błędów pomiarowych. Istnieją trzy główne przyczyny błędów wprowadzanych do pomiarów temperatury za pomocą termorezystorów:

- Usterka spowodowana samonagrzewaniem się czułego elementu

- Usterka spowodowana słabą izolacją elektryczną wrażliwego elementu

- Błąd spowodowany zanurzeniem elementu czułego na niewystarczającą głębokość

Element czuły nagrzewa się podczas pomiaru, gdy jest przecinany przez nadmierny prąd, co zwiększa temperaturę elementu z powodu efektu Joule'a. Wzrost temperatury zależy zarówno od rodzaju zastosowanego elementu czułego, jak i warunków pomiaru. W tej samej temperaturze, ten sam termorezystor będzie nagrzewał się mniej, jeśli zostanie umieszczony w wodzie zamiast w powietrzu; dzieje się tak dlatego, że woda ma wyższy współczynnik rozproszenia niż powietrze. Zwykle wszystkie urządzenia pomiarowe wykorzystujące termorezystory jako czujniki mają bardzo niski prąd pomiarowy, ale zaleca się, aby nigdy nie przekraczać prądu pomiarowego 1 mA (EN 60751).

Dla prawidłowego pomiaru za pomocą termorezystorów bardzo ważne jest, aby izolacja elektryczna między przewodnikami a płaszczem zewnętrznym była wystarczająco duża, szczególnie w wysokich temperaturach. Rezystancja izolacji może być postrzegana jako rezystancja elektryczna równoległa do rezystancji elementu czułego. Oczywiste jest więc, że przy stałej temperaturze, jeśli izolacja elektryczna zmniejszy się, napięcie mierzone na elemencie czułym również spadnie, wprowadzając błąd w pomiarze. Rezystancja izolacji może się zmniejszyć, gdy sonda jest używana w zbyt wysokich temperaturach, przy silnych wibracjach lub pod wpływem czynników fizycznych lub chemicznych.

Głębokość zanurzenia elementu czułego jest również bardzo ważna dla prawidłowych pomiarów; w przeciwieństwie do termopar, w których pomiary można uznać za punktowe, niewystarczająca głębokość może powodować błędy w pomiarach nawet o kilka stopni Celsjusza. Wynika to z faktu, że osłona, zwykle metalowa, która chroni element czuły, rozprasza ciepło proporcjonalnie do różnicy temperatur między obszarami gorącymi i zimnymi; mamy zatem gradient termiczny wzdłuż części długości osłony. Głębokość zanurzenia musi być zatem wystarczająca, aby wrażliwy element wewnątrz osłony nie był narażony na ten gradient termiczny. Minimalna głębokość zależy od fizycznych warunków pomiaru i wymiarów termorezystora (długość elementu itp.).