Termómetro de resistencia pt100:

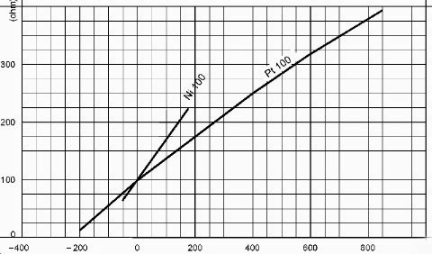

Un Pt100 es un termómetro de resistencia dependiente de la temperatura cuyo valor aumenta al aumentar la temperatura. Esto se denomina coeficiente de temperatura positivo. El nombre Pt100 procede del material de platino (Pt) utilizado y del valor de resistencia de 100 Ω a 0°C. El principio de funcionamiento de los termómetros de resistencia metálica, normalmente llamados termorresistores, se basa en la variación de la resistencia eléctrica de un metal con los cambios de la temperatura circundante.

En el sector industrial se utilizan sobre todo el platino y el níquel, cuya alta resistividad y estabilidad permiten fabricar termopares muy reproducibles, de pequeño tamaño y con excelentes propiedades dinámicas.

Las mediciones de temperatura realizadas con termorresistencias son mucho más precisas y fiables que las realizadas con otros tipos de sensores, como los termopares.

Normalmente, los termómetros de resistencia se identifican por el código del material con el que están fabricados (platino = Pt, níquel = Ni, etc.) seguido de su resistencia nominal a una temperatura de 0°C.

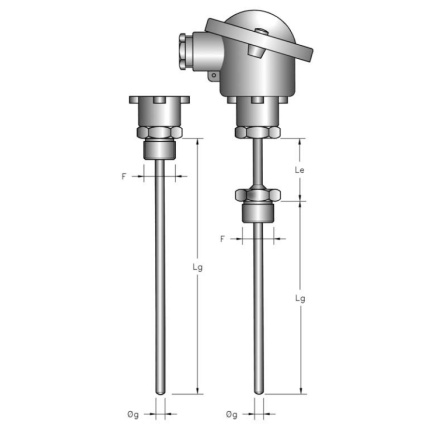

Un Pt100 es un sensor de capa fina formado por un sustrato cerámico rectangular sobre el que se aplica platino en forma de meandro. Los dos extremos de la resistencia están provistos de cables y todo el sensor lleva una capa protectora de vidrio. Desventaja: Los elementos de capa fina como el Pt100 son sensibles a los golpes debido a la capa protectora de vidrio. Los elementos de capa fina se utilizan para mediciones de temperatura de hasta 400°C.

Los sensores cerámicos bobinados constan de una base cerámica sobre la que se aplica un hilo de platino. La segunda capa protectora cerámica externa hace que el sensor sea mecánicamente seguro y también químicamente resistente. Gracias a esta construcción, los sensores cerámicos pueden utilizarse en el rango de medición comprendido entre -200 y 600 °C. Sin embargo, incluso una base cerámica tiene sus puntos débiles en caso de vibraciones. Los sensores de hilo con base cerámica se utilizan siempre que es necesario medir temperaturas más elevadas, ya que pueden utilizarse hasta 600°C.

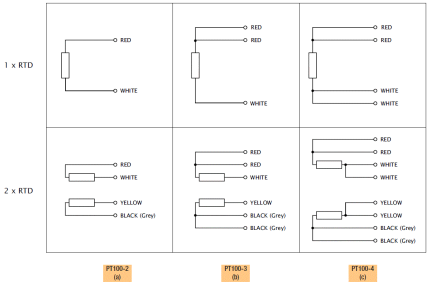

Existen varios métodos para conectar los termómetros de resistencia a los dispositivos de medición. La elección de un método sobre otro depende principalmente de la precisión requerida en la medición.

Técnicas de conexión de termómetros de resistencia:

A) 2 hilos

B) 3 hilos

C) 4 hilos

Conexión de 2 hilos

Conexión de 2 hilos

La técnica de dos hilos es la menos precisa y sólo se utiliza en los casos en que la conexión del termorresistor se realiza con hilos cortos y de baja resistencia. Cuando se comprueba el circuito eléctrico equivalente, puede observarse que la resistencia eléctrica medida es la suma de la del elemento sensible (y, por tanto, depende de la temperatura a medir) y de la resistencia de los conductores utilizados para la conexión. El error introducido en este tipo de medición no es constante: depende de la temperatura.

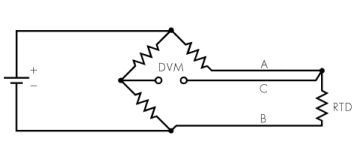

Conexión de 3 hilos

Conexión de 3 hilos

Gracias al buen grado de precisión que puede obtenerse en las mediciones, la técnica de tres hilos es la más utilizada en el sector industrial. En esta técnica de medición, se eliminan los errores provocados por la resistencia de los conductores utilizados para conectar el termistor; a la salida del puente de medición, la tensión presente depende totalmente de la variación de la resistencia del termómetro de resistencia y, por tanto, únicamente de la temperatura.

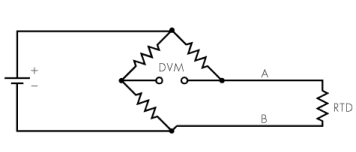

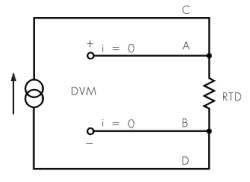

Conexión de 4 hilos

Conexión de 4 hilos

La técnica del voltímetro-amperímetro de cuatro hilos ofrece la máxima precisión; se utiliza poco en el sector industrial y se aplica casi exclusivamente en entornos de laboratorio. En un circuito eléctrico equivalente, se observa que la tensión medida depende únicamente de la resistencia del termopar; la precisión de la medición depende únicamente de la estabilidad de la corriente de medición y de la exactitud de la medición de la tensión a través del termopar.

Termopares:

Aplicación con cargas de vibración elevadas y rangos de temperatura superiores a partir de 400°C.

Un termopar está formado por dos materiales electroconductores diferentes con distintas posiciones en la cadena termoeléctrica. Cuando éstos se conectan en un mismo punto y éste tiene una temperatura diferente a la del punto de conexión, se genera una tensión que depende de la diferencia de temperatura.

Conclusión: Aunque los termopares son la mejor opción en vibraciones, sin embargo, los Pt100 tienen mayor precisión absoluta y la estabilidad a largo plazo también es mejor.

Principales causas de errores en las mediciones con termorresistencias:

La medición de la temperatura con termorresistencias es bastante sencilla en comparación con el uso de otros tipos de sensores, pero deben tomarse ciertas medidas para corregir cualquier error de medición. Hay tres causas principales de errores introducidos en las mediciones de temperatura con termorresistencias:

- Fallo debido al autocalentamiento del elemento sensible

- Fallo debido a un mal aislamiento eléctrico del elemento sensible

- Error debido a que el elemento sensible no se ha sumergido a una profundidad suficiente

El elemento sensible se calienta durante la medición cuando es atravesado por una corriente excesiva, lo que aumenta la temperatura del elemento debido al efecto Joule. El aumento de temperatura depende tanto del tipo de elemento sensible utilizado como de las condiciones de medición. A la misma temperatura, el mismo termorresistor se calentará menos si se coloca en agua en lugar de aire; esto se debe a que el agua tiene un coeficiente de dispersión mayor que el aire. Normalmente, todos los dispositivos de medición que utilizan termorresistencias como sensores tienen una corriente de medición extremadamente baja, pero es aconsejable no superar nunca una corriente de medición de 1 mA (EN 60751).

Para medir correctamente con termorresistencias, es muy importante que el aislamiento eléctrico entre los conductores y la cubierta exterior sea suficientemente grande, especialmente a altas temperaturas. La resistencia de aislamiento puede considerarse como una resistencia eléctrica paralela a la del elemento sensible. Por tanto, es evidente que a temperatura constante, si el aislamiento eléctrico disminuye, la tensión medida a través del elemento sensible también disminuirá, introduciendo un error en la medición. La resistencia de aislamiento puede disminuir cuando la sonda se utiliza a temperaturas excesivamente elevadas, con fuertes vibraciones o debido a la influencia de agentes físicos o químicos.

La profundidad de inmersión del elemento sensible también es muy importante para realizar mediciones correctas; a diferencia de los termopares, en los que las mediciones pueden considerarse puntuales, una profundidad insuficiente puede provocar errores en la medición de hasta varios grados °C. Esto se debe a que la vaina, generalmente metálica, que protege el elemento sensible, disipa el calor de forma proporcional a la diferencia de temperatura entre las regiones caliente y fría; tenemos por tanto un gradiente térmico a lo largo de parte de la longitud de la vaina. Por lo tanto, la profundidad de inmersión debe ser suficiente para que el elemento sensible dentro de la vaina no esté expuesto a este gradiente térmico. La profundidad mínima dependerá de las condiciones físicas de medición y de las dimensiones de la termoresistencia (longitud del elemento, etc.).