Widerstandsthermometer pt100:

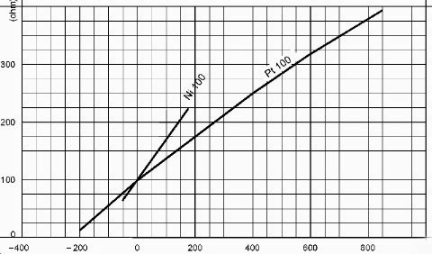

Ein Pt100 ist ein temperaturabhängiges Widerstandsthermometer, dessen Wert mit steigender Temperatur zunimmt. Dies nennt man einen positiven Temperaturkoeffizienten. Der Name Pt100 kommt von dem verwendeten Material Platin (Pt) und dem Widerstandswert von 100 Ω bei 0°C. Das Funktionsprinzip von Metall-Widerstandsthermometern, die in der Regel als Thermowiderstände bezeichnet werden, beruht auf der Änderung des elektrischen Widerstands eines Metalls bei Änderungen der Umgebungstemperatur.

Platin und Nickel werden vor allem in der Industrie verwendet. Ihr hoher Widerstand und ihre Stabilität ermöglichen die Herstellung von Thermoelementen mit hoher Reproduzierbarkeit, kleinen Abmessungen und hervorragenden dynamischen Eigenschaften.

Temperaturmessungen mit Thermowiderständen sind viel genauer und zuverlässiger als mit anderen Sensortypen wie Thermoelementen.

In der Regel werden Widerstandsthermometer durch den Code des Materials, aus dem sie hergestellt sind (Platin = Pt, Nickel = Ni usw.), gefolgt von ihrem Nennwiderstand bei einer Temperatur von 0 °C gekennzeichnet.

Ein Pt100 ist ein Dünnschichtsensor, der aus einem rechteckigen Keramiksubstrat besteht, auf das Platin mäanderförmig aufgebracht ist. Die beiden Enden des Widerstands sind mit Drähten versehen und der gesamte Sensor ist mit einer Glasschutzschicht überzogen. Nachteil: Dünnschichtelemente wie der Pt100 sind aufgrund der Glasschutzschicht stoßempfindlich. Dünnschichtelemente werden für Temperaturmessungen bis zu 400°C eingesetzt.

Drahtgewickelte Keramiksensoren bestehen aus einer Keramikbasis, auf der ein Platindraht aufgebracht ist. Die zweite äußere keramische Schutzschicht macht den Sensor mechanisch sicher und auch chemisch beständig. Aufgrund dieses Aufbaus können keramische Sensoren im Messbereich zwischen -200 und 600°C eingesetzt werden. Allerdings hat auch ein Keramiksockel seine Schwächen bei Vibrationen. Überall dort, wo höhere Temperaturen gemessen werden müssen, kommen drahtgewickelte Sensoren mit Keramiksockel zum Einsatz, da sie bis zu 600°C eingesetzt werden können.

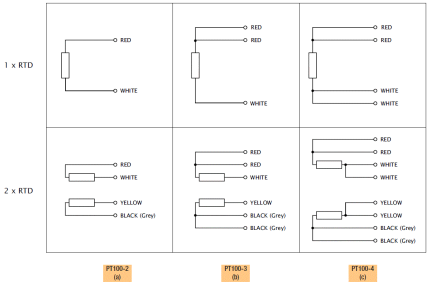

Für den Anschluss von Widerstandsthermometern an die Messgeräte gibt es mehrere Methoden. Die Wahl der einen oder anderen Methode hängt hauptsächlich von der erforderlichen Messgenauigkeit ab.

Verbindungstechniken von Widerstandsthermometern:

A) 2-Draht

B) 3-Draht

C) 4-Draht

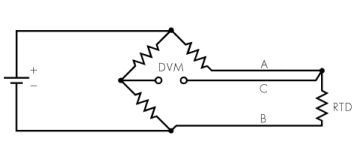

2-Draht-Anschluss

2-Draht-Anschluss

Die Zweileitertechnik ist am ungenauesten und wird nur dann verwendet, wenn der Anschluss des Thermowiderstands mit kurzen und niederohmigen Drähten erfolgt. Bei der Prüfung des Ersatzschaltbildes ist zu beachten, dass der gemessene elektrische Widerstand die Summe aus dem Widerstand des empfindlichen Elements (und damit abhängig von der zu messenden Temperatur) und dem Widerstand der für die Verbindung verwendeten Leiter ist. Der Fehler, der bei dieser Art von Messung auftritt, ist nicht konstant: Er hängt von der Temperatur ab.

3-Draht-Anschluss

3-Draht-Anschluss

Aufgrund der hohen Messgenauigkeit wird in der Industrie meist die Dreileitertechnik eingesetzt. Bei dieser Messtechnik werden die durch den Widerstand der für den Anschluss des Thermistors verwendeten Leiter verursachten Fehler eliminiert; am Ausgang der Messbrücke hängt die vorhandene Spannung ausschließlich von der Veränderung des Widerstands des Widerstandsthermometers und damit ausschließlich von der Temperatur ab.

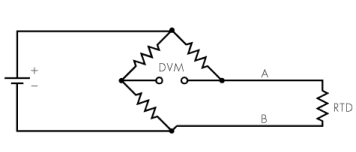

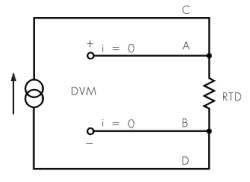

4-Draht-Anschluss

4-Draht-Anschluss

Die Volt-Ampere-Meter-Vierleitertechnik bietet höchste Präzision; sie wird in der Industrie wenig und im Laborbereich fast ausschließlich eingesetzt. In einem elektrischen Ersatzschaltbild ist zu erkennen, dass die gemessene Spannung ausschließlich vom Widerstand des Thermoelements abhängt; die Genauigkeit der Messung hängt ausschließlich von der Stabilität des Messstroms und der Genauigkeit der Spannungsmessung am Thermoelement ab.

Thermoelemente:

Einsatz bei hohen Schwingungsbelastungen und höheren Temperaturbereichen ab 400°C.

Ein Thermoelement besteht aus zwei verschiedenen elektrisch leitenden Materialien mit unterschiedlichen Positionen in der thermoelektrischen Kette. Wenn diese an einem Punkt verbunden sind und dieser Punkt eine andere Temperatur als der Verbindungspunkt hat, wird eine Spannung erzeugt, die von der Temperaturdifferenz abhängt.

Fazit: Obwohl Thermoelemente bei Vibrationen die bessere Wahl sind, haben Pt100 eine höhere absolute Genauigkeit und auch die Langzeitstabilität ist besser.

Hauptursachen für Fehler bei Messungen mit Thermowiderständen:

Die Temperaturmessung mit Thermowiderständen ist im Vergleich zu anderen Sensortypen recht einfach, doch müssen bestimmte Schritte unternommen werden, um etwaige Messfehler zu korrigieren. Es gibt drei Hauptursachen für Fehler bei Temperaturmessungen mit Thermowiderständen:

- Störung durch Selbsterhitzung des empfindlichen Elements

- Störung durch schlechte elektrische Isolierung des empfindlichen Elements

- Fehler aufgrund einer unzureichenden Eintauchtiefe des empfindlichen Elements

Das empfindliche Element erwärmt sich während der Messung, wenn es von einem übermäßigen Strom durchflossen wird, wodurch sich die Temperatur des Elements aufgrund des Jouleschen Effekts erhöht. Der Temperaturanstieg hängt sowohl von der Art des verwendeten empfindlichen Elements als auch von den Messbedingungen ab. Bei gleicher Temperatur erwärmt sich derselbe Thermowiderstand weniger, wenn er in Wasser statt in Luft platziert wird, da Wasser einen höheren Ausbreitungskoeffizienten hat als Luft. Normalerweise haben alle Messgeräte, die Thermowiderstände als Sensoren verwenden, einen extrem niedrigen Messstrom, aber es ist ratsam, niemals einen Messstrom von 1 mA zu überschreiten (EN 60751).

Für eine korrekte Messung mit Thermowiderständen ist es sehr wichtig, dass die elektrische Isolierung zwischen den Leitern und dem Außenmantel ausreichend groß ist, insbesondere bei hohen Temperaturen. Der Isolationswiderstand kann als ein elektrischer Widerstand parallel zu dem des empfindlichen Elements betrachtet werden. Es ist also klar, dass bei einer konstanten Temperatur, wenn die elektrische Isolierung abnimmt, auch die über dem empfindlichen Element gemessene Spannung abnimmt, was zu einem Messfehler führt. Der Isolationswiderstand kann sich verringern, wenn die Sonde bei zu hohen Temperaturen, bei starken Vibrationen oder unter dem Einfluss physikalischer oder chemischer Stoffe verwendet wird.

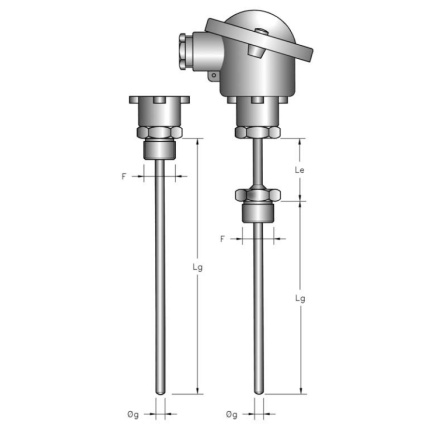

Die Eintauchtiefe des empfindlichen Elements ist ebenfalls sehr wichtig für korrekte Messungen; im Gegensatz zu Thermoelementen, bei denen die Messungen als punktförmig angesehen werden können, kann eine unzureichende Eintauchtiefe Messfehler von bis zu mehreren Grad Celsius verursachen. Dies liegt daran, dass der Mantel, in der Regel aus Metall, der das empfindliche Element schützt, die Wärme proportional zum Temperaturunterschied zwischen dem heißen und dem kalten Bereich ableitet; es besteht also ein Wärmegradient entlang eines Teils der Länge des Mantels. Die Eintauchtiefe muss daher so groß sein, dass das empfindliche Element innerhalb der Hülle diesem Temperaturgradienten nicht ausgesetzt ist. Die Mindesttiefe hängt von den physikalischen Messbedingungen und den Abmessungen des Thermowiderstands (Länge des Elements usw.) ab.